Dónde se deben ubicar los equipos a los que se les quiere dar prioridad en la operación.

CONTENIDO

1 - FICHA TÉCNICA

2 - GENERALIDADES

Partiendo de la base que equipos en paralelo trabajan al mismo % de carga, o similar, muchas veces se tiene un equipo al que se le quiere dar prioridad en la operación por los motivos que sea, por ejemplo:

-

Una máquina de absorción trabajando con calor residual, y que nos interesa aprovechar el 100% de la capacidad de frio

-

Una enfriadora con recuperación de calor, y se quiere aprovechar el 100% de la recuperación disponible

-

Un enfriadora multitubular, y se busca trabajar en los momentos de simultaneidad de demanda al mayor TER posible.

-

Una bomba de calor agua-agua

-

Una enfriadora con un rendimiento muy elevado

-

etc

En muchos proyectos la simulación energética falla porque se considera que en una configuración con enfriadoras en paralelo, un equipo trabaja por ejemplo al 20% de carga y el otro al 80%, o que en el cálculo de una trigeneración la máquina de absorción trabaja al 100% cuando no es así porque se está repartiendo la carga con el resto de equipos.

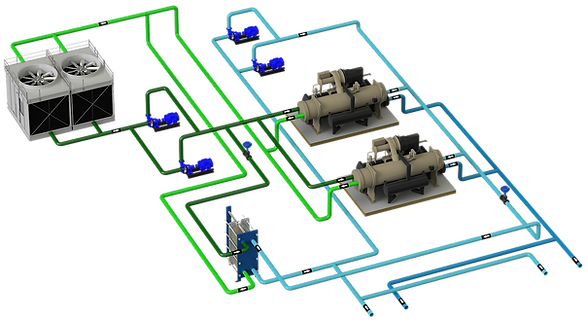

En el esquema mostrado, se tiene una máquina de absorción a la que se le quiere dar prioridad de funcionamiento ya que se tiene una fuente de calor gratuita. La enfriadora está representada en 2 posibles ubicaciones:

A) En paralelo con las enfriadoras 2 y 3 de compresión mecánica

B) En configuración "sidecar)

3 - % DE CARGA ENFRIADORAS EN PARALELO EN LA SECUENCIA DE OPERACIÓN

Veamos primero cómo se reparten la carga las enfriadoras en paralelo. Caso A:

El sistema está compuesto por 3 enfriadoras de 1M, una de ellas de absorción y las otras 2 de compresión mecánica.

Las tres enfriadoras están en paralelo y el usuario final requiere que la enfriadora número 1, la de absorción sea la prioritaria y funcione al 100% siempre que la demanda lo permita.

El gráfico representa la distribución de la demanda entre las enfriadoras:

- Las líneas rojas es para la enfriadora 1 (absorción)

- Las moradas, para la enfriadora 2

- La azul para la enfriadora 3

Partiendo de 0 y con demanda creciente hasta 1.000 KW, (punto A) la enfriadora 1 suministra toda la demanda.

Al llegar al punto A, el sistema de control detecta que debe añadir la siguiente enfriadora, la 2, y al arrancar se duplica el caudal por el bypass, baja la temperatura de mezcla y ambas se ponen al 50%.

La demanda sigue aumentando hasta el punto B, 2.000 KW y el sistema de control detecta que debe arrancar el siguiente equipo. De la misma forma que antes, la temperatura de mezcla en el punto de retorno del colector desciende y las 3 enfriadoras se ponen al 66,6% de carga.

En todo el tiempo que la enfriadora 2 ha estado trabajando entre el 50% y el 100% en la primera secuenciación y entre el 66,6% y el 100% en la segunda secuenciación, no se ha aprovechado al máximo la enfriadora 1 y se ha perdido "enfriamiento gratuito".

En el ejemplo, el sistema demanda 2.100 KW y dado que todas toman agua a la misma temperatura y todas tienen el mismo punto de consigna, todas se encuentran al 70%.

4 - % DE CARGA ENFRIADORAS EN PARALELO Y CARGA PREFERENCIAL EN LA SECUENCIA DE OPERACIÓN

Veamos el caso B, la enfriadora 1 ahora se encuentra fuera del primario, ubicada en retorno del circuito secundario.

La demanda del sistema y la capacidad total instalada es la misma que en el caso A.

¿Cómo se representa ahora la evolución de la demanda?

La demanda del sistema aumenta desde 0 KW hasta 1.000 KW (punto A). En este tramo la enfriadora 1 se hace con toda la carga, las enfriadoras 2 y 3 (y sus respectivas bombas) están paradas, y todo el agua de secundario circula por el bypass.

Al alcanzar el punto A y superar los 1.000 KW, el agua de retorno que se mezcla con el agua que ha circulado por la enfriadora 1 es superior a la consigna, el sistema de control de primario lo detecta y arranca la enfriadora 2.

La demanda sigue creciendo hasta el punto B y el sistema de control inicia la secuenciación de arranque de la enfriadora 3, repartiéndose la carga entre la 2 y la 3.

La diferencia con la configuración anterior, A, es que ahora la enfriadora 1 se capaz de dar el 100% la mayor parte del tiempo.

En el ejemplo, para suministrar los 2.100 KW, la enfriadora 1 aporta 1.000 KW, y los 1.100 KW restantes son suministrados por las enfriadoras 2 y 3 que se encuentran al mismo % de carga.

5 - SISTEMA DE CONTROL

El sistema de control debe tener 2 subsistemas de control para la gestión de la producción, uno para el sistema instalado en sidecar y otro para el control de las enfriadoras en paralelo, con las connotaciones que se incluyen en los correspondientes apartados.

Para el sistema de control en sidecar:

-

Marcha-paro del sistema según conveniencia, es decir cuando sea requerido por los motivos que sean.

-

Caudal constante o caudal variable del equipo de carga preferencial:

-

Con caudal constante, cuando la demanda del sistema es inferior a la capacidad del equipo, se tendrá mezcla en el circuito.

-

Con caudal variable, cuando la demanda del sistema es inferior a la capacidad del equipo, se puede reducir el caudal para que no haya mezcla.

-

-

Cuando se requiere que el equipo de carga preferencial trabaje a un determinado % de carga porque se busque el punto de máxima eficiencia u otro convenido:

-

Consiga flotante para cargar o descargar el equipo

-

Caudal variable

-

Limitación de % de carga por el módulo de control de la enfriadora

-

6 - CONSIDERACIONES DE DISEÑO

-

Se debe disponer de un tramo común en el retorno de la instalación donde se recojan todos los circuitos

-

Se recomienda un diseño tipo colector para conexionar el sistema de carga preferente

-

En el punto de conexión no se debe instalar válvulas antirretorno o válvulas de 2 vías de control

-

Elegir si el sistema de carga preferencial se hace con caudal constante o caudal variable

-

En configuraciones del tipo desacoplado, prestar atención al diámetro del bypass del colector para que permita el paso de caudal del sistema de carga preferencial cuando éste sea suficiente para atender la demanda